隨著全球能源轉型與數字化的浪潮深入發展,電池作為新能源汽車、儲能系統等領域的核心部件,其研發與制造的可靠性已成為決定產業競爭力的關鍵。與此網絡技術的飛速發展,特別是工業互聯網、大數據、人工智能等技術的應用,為電池全生命周期的精細化管理和可靠性提升帶來了革命性機遇。本報告旨在探討電池研發制造中可靠性測量技術的演進,并分析網絡技術在其中所扮演的關鍵角色與未來研發方向。

一、 電池研發與制造中的可靠性測量技術

電池的可靠性涵蓋性能一致性、安全性、循環壽命、環境適應性等多個維度,其測量與評估貫穿于材料研發、電芯設計、制造工藝及系統集成等全流程。

- 材料與電芯層級測量:在研發初期,通過高精度儀器(如掃描電子顯微鏡、X射線衍射儀、電化學工作站等)對正負極材料、電解質的微觀結構、化學組成及電化學性能進行表征,是預測和提升電池可靠性的基礎。在線檢測技術,如涂布面密度與厚度在線測量、電極缺陷視覺檢測等,正成為提升制造過程一致性的重要手段。

- 制造過程監控:在電芯裝配(如疊片/卷繞、注液、封裝)和化成老化過程中,對關鍵工藝參數(如張力、溫度、濕度、電壓電流曲線)進行實時、高頻率的采集與監控,是實現過程可控、確保批次一致性的核心。統計過程控制(SPC)與測量系統分析(MSA)是評估和保證測量數據可靠性的經典方法。

- 系統層級測試與評估:電池包或模組層級需進行一系列嚴格的可靠性測試,包括機械沖擊振動、熱沖擊、過充過放、短路、針刺等安全性測試,以及不同溫濕度條件下的循環壽命測試。這些測試生成的海量數據是評估電池長期可靠性的直接依據。

二、 網絡技術賦能可靠性測量的研發趨勢

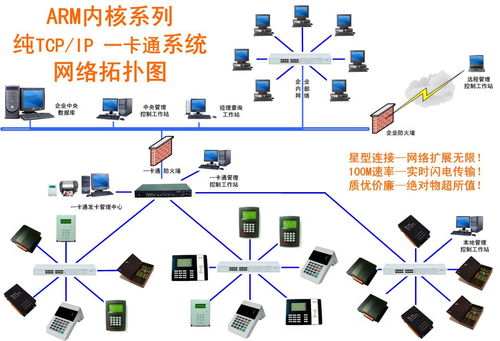

網絡技術正將孤立的測量設備、生產單元和測試數據連接起來,構建起支撐電池可靠性全流程優化的數字神經網絡。

- 工業互聯網與數據采集:通過部署廣泛的傳感器網絡和物聯網(IoT)技術,實現制造車間與測試實驗室中所有關鍵設備數據的互聯互通。5G網絡的高速率、低延遲特性,為海量測量數據(尤其是高幀率圖像、高速電信號)的實時、無線傳輸提供了可能,使得遠程監控與即時反饋成為現實。

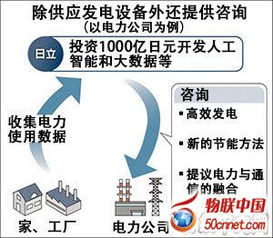

- 大數據與人工智能分析:網絡匯聚的測量數據流構成了電池制造與服役的“大數據”。利用機器學習、深度學習算法,可以對材料性能-工藝參數-電池最終性能之間的復雜非線性關系進行建模與優化。例如,通過分析化成老化數據預測電池初始性能,或利用早期循環數據預測電池剩余壽命,實現可靠性問題的早期預警和根源分析。

- 數字孿生與虛擬測量:基于網絡匯聚的全流程數據,可以構建電池從材料到系統的數字孿生模型。該模型能夠虛擬仿真不同設計、工藝和使用條件下的電池行為與可靠性表現,從而在物理實體制造和測試之前進行優化,大幅降低研發成本、縮短開發周期。數字孿生與物理測量系統相結合,可實現虛實互動的閉環優化。

- 區塊鏈與質量溯源:利用區塊鏈技術的不可篡改和可追溯特性,可以將每一塊電池從原材料批次、每道工序的測量數據、測試報告到最終出廠信息全部上鏈,建立完整、可信的可靠性數據檔案。這不僅便于質量追溯和問題定責,也為電池梯次利用、回收評估提供了可靠的數據基礎。

三、 未來研發方向與挑戰

電池可靠性測量技術與網絡技術的融合研發將向更深層次發展:

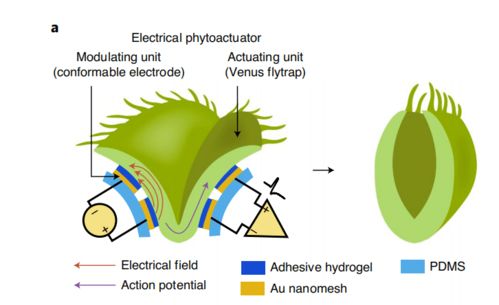

- 測量技術本身:研發更高精度、更快速度、更低成本的在線與非接觸式測量技術(如基于太赫茲、超聲的內部缺陷檢測),并實現其與工業網絡的深度集成。

- 網絡架構與安全:研發適用于復雜工業環境、兼具高可靠性與安全性的新型網絡協議和邊緣計算架構,以應對數據安全與隱私保護的挑戰。

- 智能算法與標準:開發更高效、可解釋的AI算法,用于從多源異構測量數據中提取可靠性知識。推動測量數據格式、接口和可靠性評估模型的標準化,促進產業鏈協同。

- 全生命周期管理:利用車聯網、儲能云平臺等網絡技術,延伸可靠性測量至電池的服役階段,實現使用數據的實時回傳與分析,構建“研發-制造-使用-回收”的全生命周期可靠性閉環管理體系。

結論:

電池產業的競爭已從單一的產品性能競爭,轉向以可靠性為核心的全流程、數字化、智能化體系競爭。將先進的可靠性測量技術與創新的網絡技術深度融合,構建感知、連接、分析、優化于一體的智能系統,是提升電池品質、保障安全、降低成本、實現產業可持續發展的必由之路。這需要材料科學、電化學、精密儀器、信息技術等多學科領域的研發人員與工程師通力合作,共同攻克關鍵技術,制定行業標準,引領產業邁向高質量、高可靠性的新階段。